Moteur de volet : câblage inverse vérification et correction simple

Le moteur de volet avec la vérification du câblage inverse représente un élément crucial pour garantir le bon fonctionnement des volets roulants motorisés. Ce processus consiste à contrôler rigoureusement le sens de rotation du moteur et l’emplacement des fils électriques afin d’assurer une montée et une descente efficaces du volet. Sans cette vérification précise, un câblage inversé peut entraîner des dysfonctionnements, des risques mécaniques, voire des problèmes de sécurité. Comprendre comment détecter et corriger cette inversion est donc essentiel pour les installateurs comme pour les particuliers. Dans cet article, vous découvrirez toutes les étapes indispensables pour réussir cette vérification et éviter les erreurs courantes.

Que vous soyez novice en installation électrique ou professionnel aguerri, ce guide vous accompagnera pas à pas. Nous aborderons d’abord le fonctionnement du moteur de volet roulant, puis les bases du câblage électrique et les causes d’inversion. Ensuite, vous apprendrez à identifier les symptômes d’un câblage erroné, à tester votre installation en toute sécurité avant de découvrir comment corriger efficacement ces erreurs. Enfin, des conseils d’experts vous aideront à prévenir toute inversion future.

Comprendre le rôle et le fonctionnement du moteur dans un volet roulant

Qu’est-ce qu’un moteur tubulaire pour volet roulant et ses fonctions ?

Le moteur tubulaire volet roulant est un dispositif intégré directement dans l’axe d’enroulement du volet. Il automatise la montée et la descente en remplaçant la manivelle traditionnelle. Cette technologie, très répandue depuis les années 2000, offre un confort indéniable en facilitant l’usage quotidien du volet. En plus de simplifier l’ouverture, elle participe à la sécurité en permettant un verrouillage automatique et peut être couplée à des systèmes domotiques modernes. Ce moteur est compact et discret, ce qui facilite son installation dans des volets existants ou neufs.

Le rôle principal de ce type de moteur est d’assurer un fonctionnement fluide et fiable, tout en minimisant les risques d’usure mécanique. Sa conception tubulaire permet une intégration parfaite dans les tubes d’enroulement standards, généralement de 40 à 60 mm de diamètre. De plus, le moteur tubulaire volet roulant facilite la programmation des positions hautes et basses, offrant une précision optimale dans le contrôle du volet. C’est un élément clé qui, associé à un câblage correct, garantit la performance et la longévité du système.

Les différents types de moteurs et leur influence sur le câblage

Le choix du moteur a une influence directe sur le câblage et la vérification du sens de rotation, essentielle pour éviter toute inversion. Trois principaux types de moteurs équipent les volets roulants : les moteurs à courant continu (DC), les moteurs asynchrones et les moteurs synchrones. Chacun présente des caractéristiques électriques spécifiques qui modifient la complexité du câblage et la méthode de contrôle.

- Moteur à courant continu : léger, silencieux, souvent utilisé dans les volets radio et domotiques.

- Moteur asynchrone : robuste, adapté aux volets de grande taille, il nécessite un câblage plus classique avec inversion des phases pour changer le sens.

- Moteur synchrone : précis, moins courant, utilisé pour des applications spécifiques nécessitant un pilotage précis.

| Type de moteur | Caractéristique principale |

|---|---|

| Courant continu (DC) | Faible consommation, commande électronique |

| Asynchrone | Moteur classique, inversion par phase |

| Synchrone | Haute précision, pilotage spécifique |

Pour une bonne vérification du câblage inverse du moteur de volet roulant, il est essentiel de connaître la nature du moteur. Par exemple, avec un moteur asynchrone, inverser les fils de phase permet de changer le sens de rotation, alors qu’un moteur DC nécessite une manipulation électronique différente. Comprendre ces différences vous évitera des erreurs coûteuses lors de l’installation ou du dépannage.

Les bases du câblage électrique d’un moteur de volet roulant et la notion d’inversion

Schéma électrique type d’un moteur de volet roulant

Le câblage phase neutre volet constitue la base de l’alimentation électrique d’un moteur de volet roulant. En plus de l’alimentation principale, deux fils de commande distincts gèrent la montée et la descente du volet. Un fil de terre est également présent pour assurer la sécurité. Ce schéma simple permet une commande fiable tout en respectant les normes électriques. La compréhension de ce circuit est indispensable pour maîtriser la vérification du câblage et détecter tout problème d’inversion.

Voici les éléments standards dans ce câblage :

- Phase : alimente le moteur en courant actif.

- Neutre : retour de courant, nécessaire à la fermeture du circuit.

- Terre : assure la protection contre les défauts d’isolement.

- Fils de commande montée/descente : pilotent la rotation du moteur dans un sens ou dans l’autre.

| Couleur du fil | Fonction |

|---|---|

| Marron | Phase |

| Bleu | Neutre |

| Vert/jaune | Terre |

| Noir ou Rouge | Commande montée |

| Gris ou Blanc | Commande descente |

Ce code couleur est généralement respecté en France conformément à la norme NF C 15-100, mais il peut varier selon les fabricants. La maîtrise de ce câblage est le premier pas vers une bonne vérification pratique du câblage inverse d’un moteur de volet roulant.

Qu’est-ce que le câblage inverse et pourquoi cela se produit-il ?

Le terme d’inversion fils moteur volet désigne une erreur où les fils de commande montée et descente sont interchangés, ou parfois la phase et le neutre sont inversés. Cette confusion peut provenir d’une erreur humaine lors de l’installation, d’une notice peu claire ou d’un remplacement de moteur sans vérification rigoureuse. Le résultat est un volet qui monte quand il devrait descendre, ou ne répond simplement pas aux commandes.

Cette inversion est un problème fréquent qui peut causer des dysfonctionnements importants. Par exemple, un volet qui remonte au lieu de descendre peut bloquer la sécurité d’une fenêtre ou entraîner une usure prématurée du moteur. La bonne nouvelle, c’est qu’avec une méthode simple et des outils adaptés, cette erreur est facilement détectable et réparable, ce qui garantit un fonctionnement optimal et sécurisé.

Identifier les erreurs de câblage inverse : symptômes et risques à connaître

Erreurs fréquentes de câblage inverse et leurs conséquences mécaniques et électriques

Un moteur volet câblage inverse vérification permet de diagnostiquer les erreurs classiques qui affectent la performance du volet roulant. Les symptômes les plus courants sont assez révélateurs et ne doivent pas être ignorés. Savoir les reconnaître vous évitera des réparations coûteuses et des risques inutiles. La liste suivante présente ces signes typiques :

- Le volet monte lorsque vous appuyez sur la commande descente et inversement.

- Le moteur ne répond pas du tout, bien que l’alimentation soit correcte.

- Des disjonctions fréquentes du tableau électrique au moment de l’action sur le volet.

- Un bruit inhabituel ou un effort excessif du moteur lors des manœuvres.

Ce diagnostic moteur volet électrique est primordial pour éviter de continuer à solliciter un moteur mal câblé, ce qui peut entraîner une usure accélérée ou même des pannes définitives. La vérification régulière permet aussi d’anticiper ces problèmes avant qu’ils ne deviennent majeurs.

Les dangers liés à un câblage incorrect et l’importance de la sécurité électrique

La sécurité électrique volet motorisé n’est pas une option, mais une obligation. Un câblage inverse peut provoquer des courts-circuits, des surchauffes ou un déclenchement intempestif des protections électriques. Ces risques ne concernent pas seulement le matériel, mais aussi la sécurité des utilisateurs. Par exemple, un volet qui ne s’arrête pas au bon moment peut blesser un enfant ou endommager une fenêtre.

Respecter les normes électriques françaises, notamment la NF C 15-100, est essentiel pour garantir un fonctionnement sûr. Cette norme impose des règles strictes pour le câblage et l’installation des moteurs de volet roulant, notamment l’utilisation de conducteurs adaptés, la mise à la terre et des protections différentielles. En cas de doute, faire appel à un professionnel certifié demeure la meilleure garantie contre tout accident.

Comment procéder à la vérification du câblage inverse sur un moteur de volet roulant ?

Utiliser un multimètre et autres outils pour tester le câblage

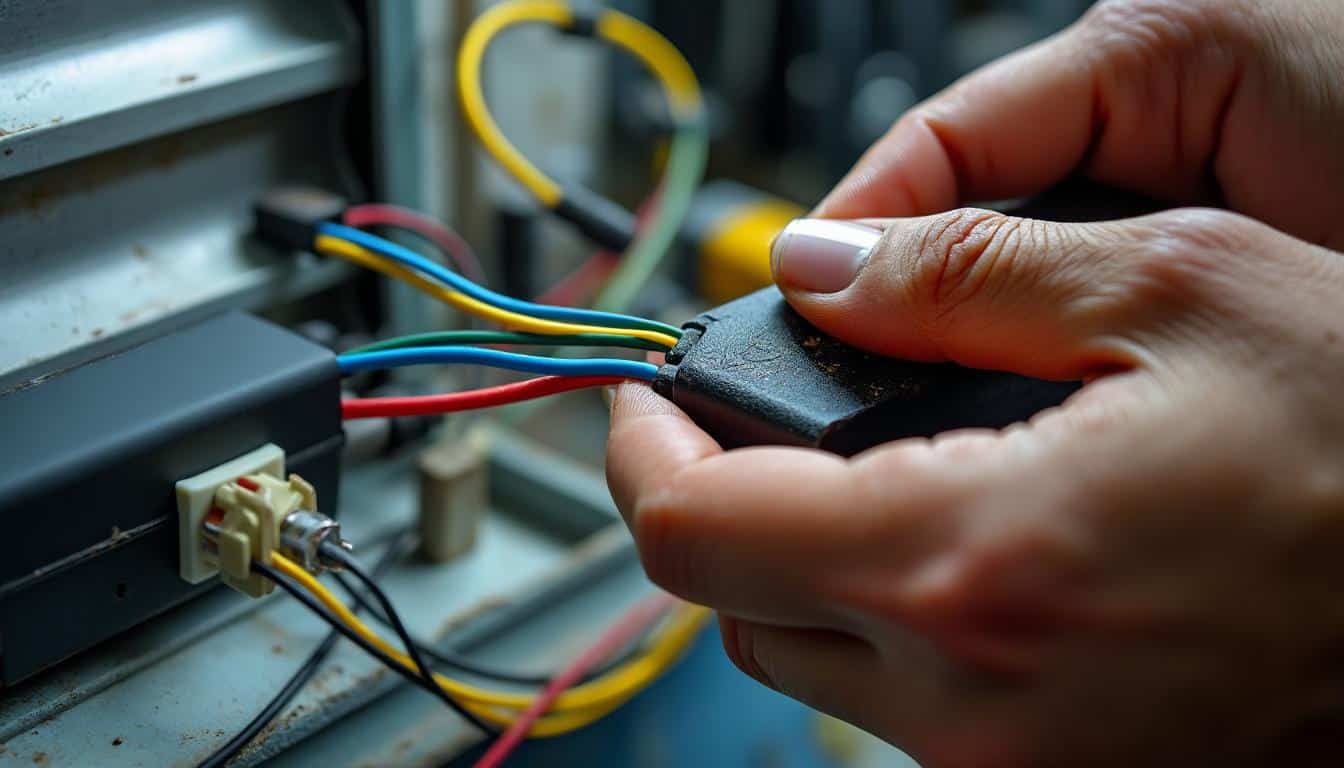

Le test câblage volet roulant est une étape incontournable pour confirmer une inversion de fils ou toute autre anomalie. Le multimètre est l’outil de base pour cette vérification : il permet de mesurer la continuité des fils, la présence de tension et, surtout, de tester le sens de rotation du moteur. Voici une méthode simple pour réaliser ce contrôle :

- Coupez l’alimentation du moteur avant toute manipulation pour éviter tout risque électrique.

- Mesurez la continuité entre la phase, le neutre et les fils de commande montée/descente.

- Rebranchez provisoirement et actionnez les commandes tout en observant le sens de rotation.

- Utilisez un testeur spécifique pour moteur volet si disponible, il facilite la détection rapide d’inversion.

Cette démarche de contrôle du câblage du moteur volet roulant vous permettra de localiser précisément l’erreur sans démontage complet, ce qui économise temps et effort. Pour les novices, suivre un tutoriel vidéo ou faire appel à un expert peut aussi être une bonne idée.

Conseils de sécurité indispensables avant et pendant la vérification

Avant de commencer le test câblage volet roulant, il est impératif de prendre plusieurs précautions. Tout d’abord, coupez systématiquement l’alimentation générale au niveau du disjoncteur. Portez des équipements de protection individuelle, comme des gants isolants et des lunettes de sécurité, surtout si vous intervenez dans un tableau électrique. Ne touchez jamais les fils sous tension et évitez les environnements humides.

Durant la vérification, manipulez les outils avec précaution et respectez les consignes du fabricant du moteur et des instruments de mesure. En cas de doute, n’hésitez pas à consulter un électricien qualifié. La sécurité n’est jamais à négliger car un court-circuit ou une mauvaise manipulation peut entraîner des dégâts matériels importants voire des blessures graves.

Réparer et prévenir les erreurs de câblage inverse pour un fonctionnement optimal

Procédure simple pour inverser correctement les fils de commande montée/descente

Corriger un câblage inversé est souvent une opération rapide, mais elle nécessite méthode et rigueur. Une fois la vérification du câblage inverse du moteur de volet roulant réalisée, vous pouvez procéder à la réparation en inversant simplement les fils de commande montée et descente. Cette inversion remettra le sens de rotation dans l’ordre souhaité. Voici les étapes clés :

- Coupez l’alimentation pour intervenir en toute sécurité.

- Repérez clairement les fils correspondant à la montée et la descente.

- Détachez les connexions et inversez les deux fils de commande.

- Rebranchez et effectuez un test complet pour valider le bon fonctionnement.

La vérification post-correction est indispensable pour s’assurer que le volet réagit correctement aux commandes et que le moteur tourne dans le sens adéquat. N’hésitez pas à réaliser plusieurs cycles complets de montée et descente pour confirmer la réparation.

Bonnes pratiques et normes à respecter pour éviter les erreurs à l’avenir

Pour prévenir toute nouvelle inversion, il est conseillé de suivre quelques règles d’or. Premièrement, consultez toujours le schéma constructeur spécifique à votre moteur et respectez scrupuleusement les codes couleur et les indications de câblage. Ensuite, documentez votre installation en reliant les fils avec des étiquettes claires pour toute intervention future.

Un entretien régulier et une vérification annuelle du câblage permettent aussi de détecter précocement toute anomalie. Enfin, sensibiliser les installateurs et utilisateurs aux risques de câblage inverse contribue à réduire grandement les erreurs. Ces bonnes pratiques, en accord avec les normes NF C 15-100, garantissent un fonctionnement sûr et durable de votre volet motorisé.

FAQ – Questions fréquentes sur la vérification et la correction du câblage inverse d’un moteur de volet roulant

Comment savoir rapidement si le sens de rotation de mon moteur de volet est inversé ?

Le signe le plus évident est que le volet monte quand vous demandez la descente et inversement. Vous pouvez aussi observer un fonctionnement anormal ou un non-réponse aux commandes. Un test avec un multimètre ou un testeur spécifique confirmera l’inversion.

Quels outils sont indispensables pour vérifier le câblage d’un volet électrique ?

Un multimètre pour mesurer continuité et tension, un testeur de moteur volet pour vérifier le sens de rotation, et un tournevis isolé. Ces outils permettent un diagnostic précis et sécurisé.

Quelles sont les principales erreurs à éviter lors du câblage d’un moteur de volet roulant ?

Inverser les fils de commande montée/descente, confondre phase et neutre, négliger la mise à la terre, et ne pas respecter les codes couleur ou les schémas constructeur sont les erreurs les plus courantes.

Puis-je effectuer la vérification du câblage inverse moi-même en toute sécurité ?

Oui, si vous avez les connaissances de base en électricité et les outils adaptés. N’oubliez pas de couper l’alimentation et de suivre les consignes de sécurité. En cas de doute, faites appel à un professionnel.

Que faire si mon moteur de volet ne fonctionne toujours pas après correction du câblage ?

Il peut s’agir d’un problème mécanique, d’une panne électronique ou d’un autre défaut électrique. Dans ce cas, un dépannage volet motorisé par un expert est recommandé pour un diagnostic approfondi.